Ürün tasarımında ve imalatında alüminyum ekstrüzyonun kullanımı son yıllarda önemli ölçüde arttı.Technavio'nun yakın tarihli bir raporuna göre, 2019-2023 yılları arasında küresel alüminyum ekstrüzyon pazarının büyümesi, neredeyse %4'lük Bileşik Yıllık Büyüme Oranı (CAGR) ile hızlanacak; burada alüminyum ekstrüzyonun ne olduğuna dair kısa talimat, faydaları sunar ve ekstrüzyon prosesinde yer alan adımları içerir.

Alüminyum Ekstrüzyon Nedir?

Alüminyum ekstrüzyon, alüminyum alaşımlı malzemenin belirli bir kesit profiline sahip bir kalıptan geçirildiği bir işlemdir.Güçlü bir şahmerdan alüminyumu kalıbın içinden iter ve kalıp açıklığından dışarı çıkar.Çıktığında kalıpla aynı şekilde çıkar ve bir salgı masası boyunca dışarı çekilir.Temel düzeyde, alüminyum ekstrüzyon işleminin anlaşılması nispeten basittir.Uygulanan kuvvet, diş macunu tüpünü parmaklarınızla sıkarken uyguladığınız kuvvete benzetilebilir.

Sıktığınızda diş macunu tüpün açıklığı şeklinde ortaya çıkar.Diş macunu tüpünün açıklığı esasen bir ekstrüzyon kalıbıyla aynı işlevi görür.Açıklık katı bir daire olduğundan diş macunu uzun katı bir ekstrüzyon halinde çıkacaktır.

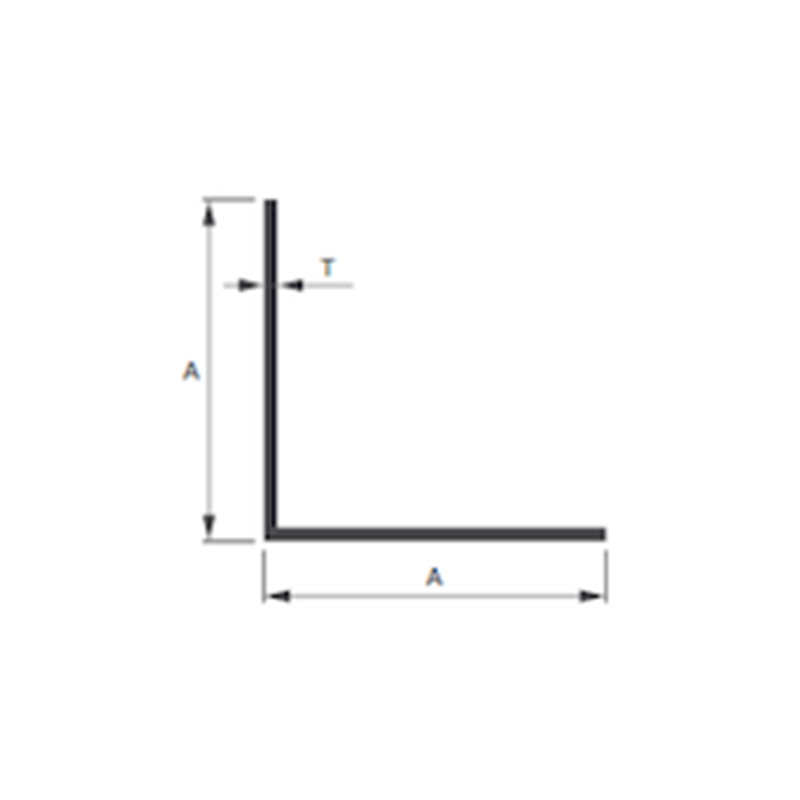

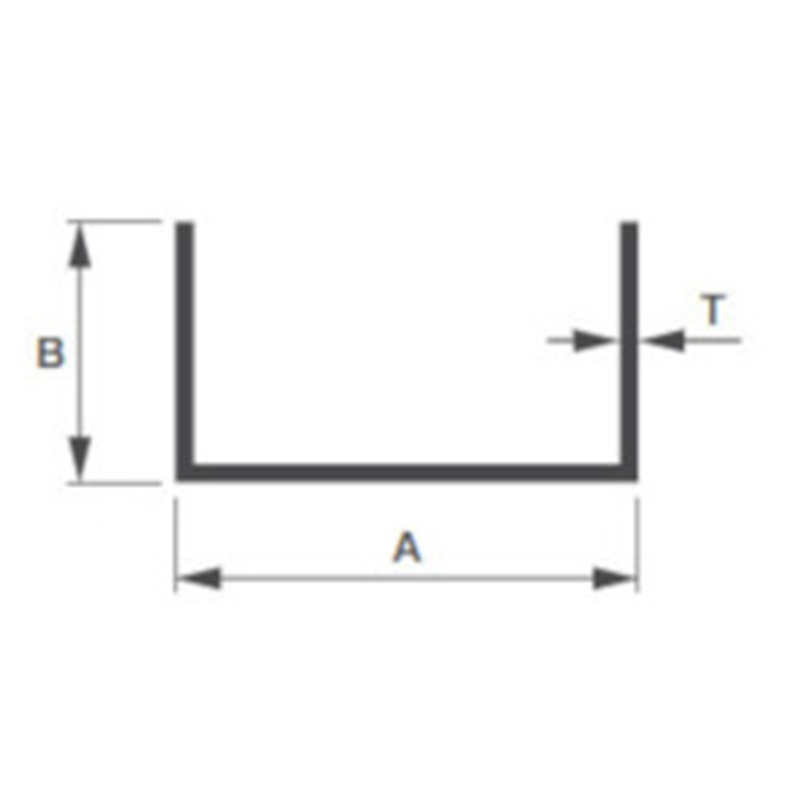

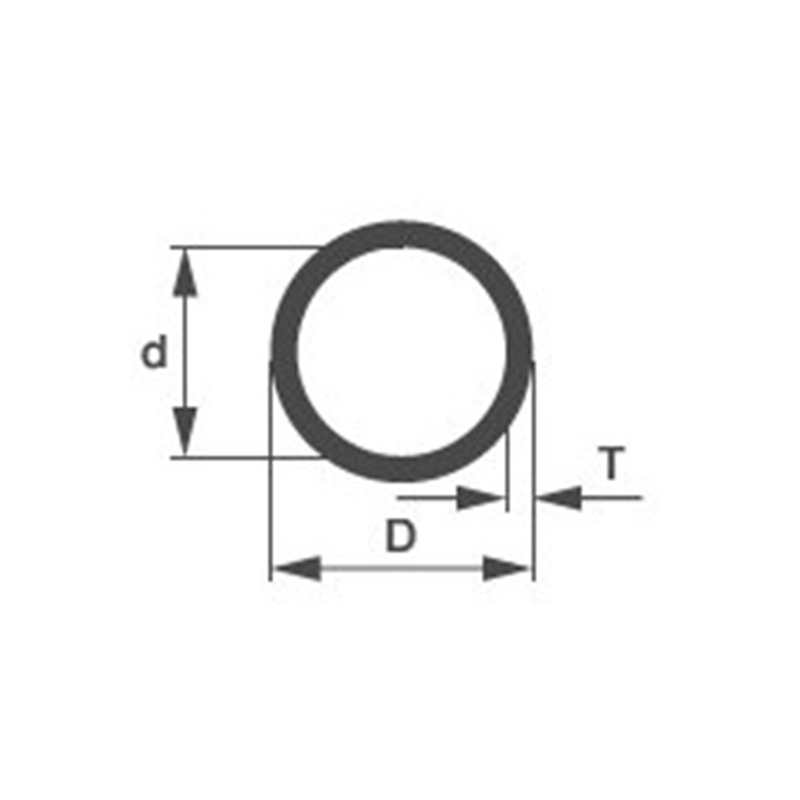

En sık ekstrüde edilen şekillerin bazı örnekleri şunlardır: açılar, kanallar ve yuvarlak borular.

Solda kalıpları oluşturmak için kullanılan çizimler, sağda ise bitmiş alüminyum profillerin neye benzeyeceğine dair çizimler yer alıyor.

Çizim: Alüminyum Açı

Çizim: Alüminyum Kanal

Çizim: Yuvarlak Boru

Normalde, ekstrüde edilmiş şekillerin üç ana kategorisi vardır:

1. Katı, hiçbir kapalı boşluk veya açıklık olmadan (yani bir çubuk, kiriş veya açı).

2. İçi boşbir veya daha fazla boşluğu olan (yani kare veya dikdörtgen boru)

3. Yarı içi boşkısmen kapalı bir boşluğa sahip (yani dar aralıklı bir “C” kanalı)

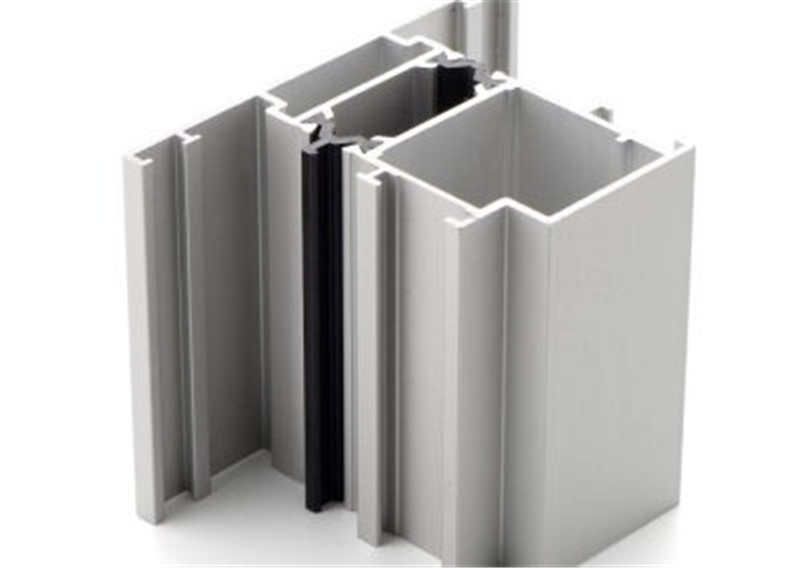

Ekstrüzyonun mimari, otomotiv, elektronik, havacılık, enerji ve diğer endüstriler dahil olmak üzere birçok farklı endüstride sayısız uygulaması vardır.

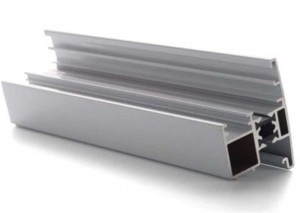

Aşağıda mimarlık endüstrisi için tasarlanmış daha karmaşık şekillerin bazı örnekleri verilmiştir.

10 Adımda Alüminyum Ekstrüzyon Prosesi

Adım #1: Ekstrüzyon Kalıbı Hazırlanır ve Ekstrüzyon Presine Taşınır

Adım #2: Alüminyum Kütük Ekstrüzyondan Önce Ön Isıtmaya tabi tutulur

Adım #3: Kütük Ekstrüzyon Presine Aktarılır

Adım #4: Koç, Kütük Malzemesini Kabın İçine İtiyor

Adım #5: Ekstrüzyona Uğrayan Malzeme Kalıptan Ortaya Çıkıyor

Adım #6: Ekstrüzyonlar Salgı Tablosu Boyunca Yönlendirilir ve Söndürülür

Adım #7: Ekstrüzyonlar Masa Uzunluğuna Kesilir

Adım #8: Ekstrüzyonlar Oda Sıcaklığına Soğutulur

Adım #9: Ekstrüzyonlar Sedyeye Taşınır ve Hizaya Getirilir

Adım #10: Ekstrüzyonlar Son İşlem Testeresine Taşınır ve Uzunluğa Kesilir

Ekstrüzyon tamamlandıktan sonra profiller, özelliklerini geliştirmek için ısıl işleme tabi tutulabilir.

Daha sonra, ısıl işlemden sonra görünümlerini ve korozyona karşı korumalarını geliştirmek için çeşitli yüzey kaplamaları yapılabilir.Ayrıca son boyutlarına getirilmesi için imalat işlemlerine de tabi tutulabilmektedir.

Isıl İşlem: Mekanik Özelliklerin İyileştirilmesi

2000, 6000 ve 7000 serisindeki alaşımlar, nihai çekme mukavemetlerini ve akma gerilimini arttırmak için ısıl işleme tabi tutulabilir.

Bu iyileştirmeleri sağlamak için profiller fırınlara konularak yaşlanma süreçleri hızlandırılır ve T5 veya T6 temperlerine getirilir.

Özellikleri nasıl değişir?Örnek olarak, işlenmemiş 6061 alüminyumun (T4) gerilme mukavemeti 241 MPa'dır (35000 psi).Isıl işlem görmüş 6061 alüminyum (T6), 310 MPa (45000 psi) çekme dayanımına sahiptir.

Doğru alaşım ve temper seçimini sağlamak için müşterinin projesinin mukavemet ihtiyaçlarını anlaması önemlidir.

Isıl işlemden sonra profiller de bitirilebilir.

Yüzey İşlem: Görünümü ve Korozyona Karşı Korumayı İyileştirme

Ekstrüzyonlar çeşitli şekillerde tamamlanabilir ve üretilebilir

Bunları dikkate almanın iki ana nedeni, alüminyumun görünümünü iyileştirebilmeleri ve aynı zamanda korozyon özelliklerini de geliştirebilmeleridir.Ancak başka faydaları da var.

Örneğin, anodizasyon işlemi metalin doğal olarak oluşan oksit tabakasını kalınlaştırarak korozyon direncini artırır ve aynı zamanda metali aşınmaya karşı daha dirençli hale getirir, yüzey emisyonunu artırır ve farklı renkli boyaları kabul edebilen gözenekli bir yüzey sağlar.

Boyama, toz boya, kumlama ve süblimasyon (ahşap görünümü oluşturmak için) gibi diğer bitirme işlemleri de yapılabilir.

Ayrıca ekstrüzyonlar için birçok imalat seçeneği mevcuttur.

İmalat: Nihai Boyutlara Ulaşmak

İmalat seçenekleri, ekstrüzyonlarınızda aradığınız son boyutlara ulaşmanıza olanak tanır.

Profiller spesifikasyonlarınıza uyacak şekilde delinebilir, delinebilir, makinede işlenebilir, kesilebilir vb.

Örneğin, ekstrüde alüminyum soğutucuların üzerindeki kanatçıklar, bir pim tasarımı oluşturmak için çapraz işlenebilir veya yapısal bir parçaya vida delikleri açılabilir.

Gereksinimleriniz ne olursa olsun, projenize mükemmel uyumu oluşturmak için alüminyum profiller üzerinde gerçekleştirilebilecek çok çeşitli işlemler vardır.

Alüminyum Ekstrüzyon Önemli Bir Üretim Sürecidir Parça tasarımınızı ekstrüzyon prosesi için nasıl optimize edeceğiniz hakkında daha fazla bilgi edinmek isterseniz, lütfen YSY satış ve mühendislik ekipleriyle iletişime geçmekten çekinmeyin; ihtiyacınız olan her an yanınızdayız.

Gönderim zamanı: Temmuz-05-2022